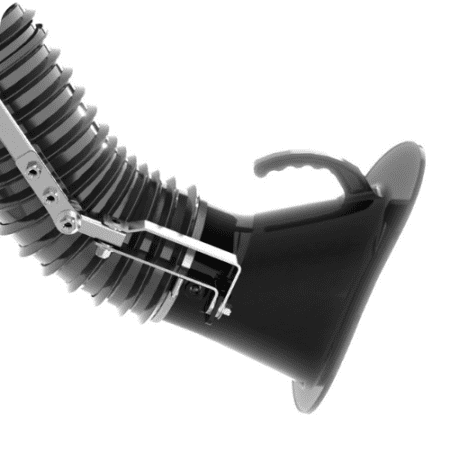

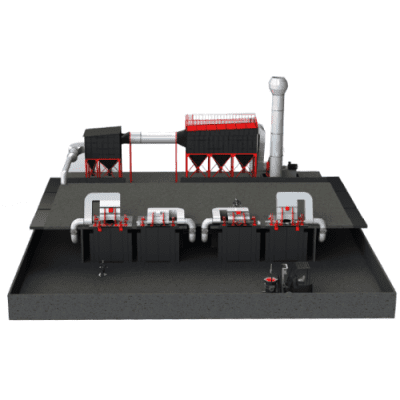

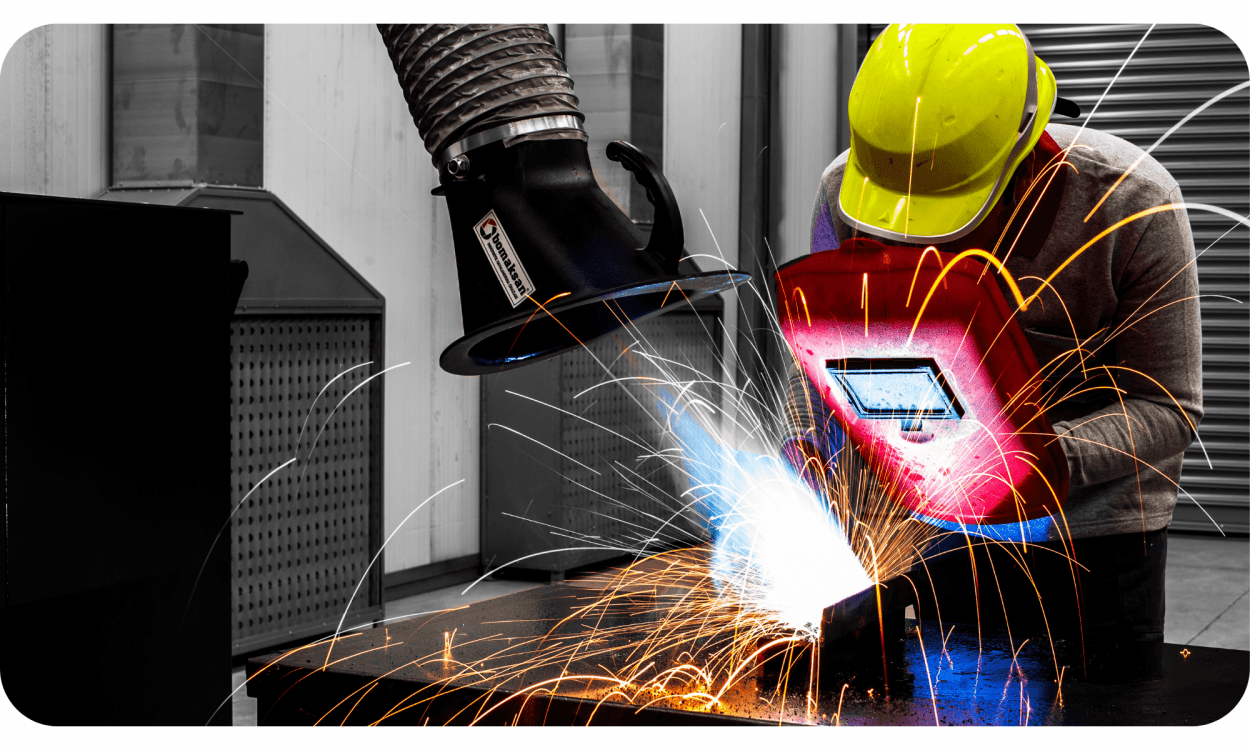

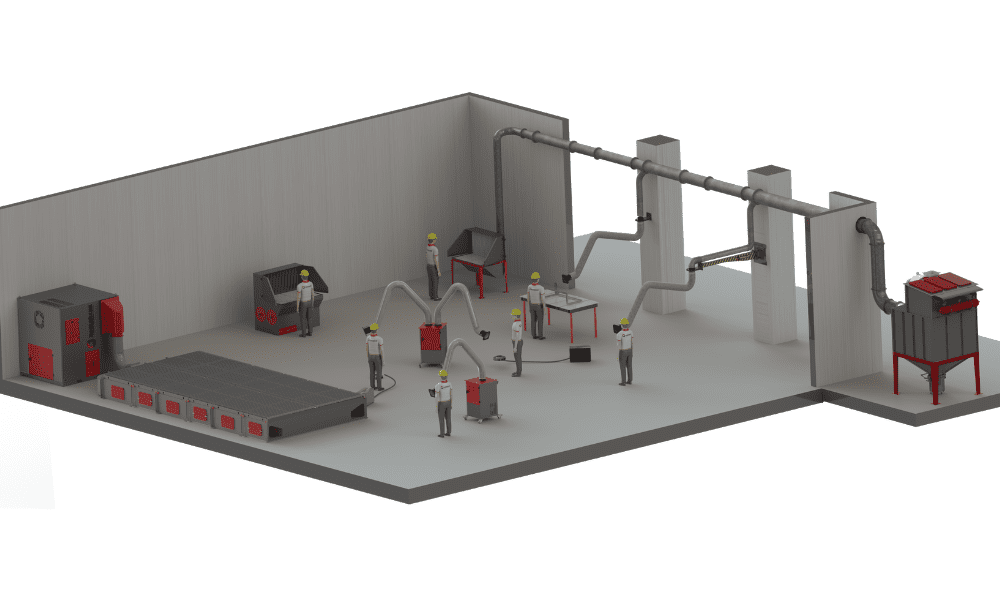

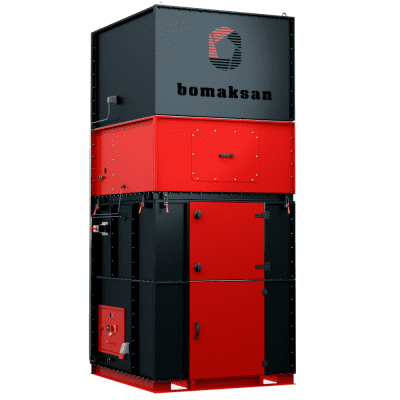

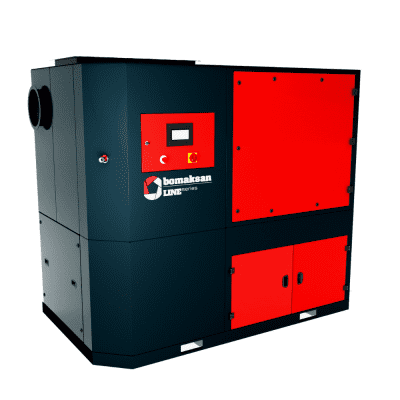

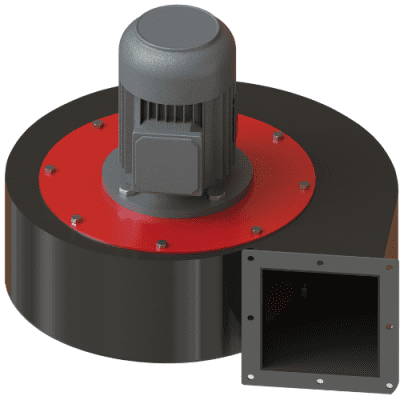

Yerel Emiş Havalandırması (LEV), kaynak dumanı, gazlar, buharlar veya toz gibi zararlı maddelerin kaynağında emilerek kontrol altına alınması için kullanılan bir havalandırma sistemidir. LEV sistemi, kaynak veya işleme noktasının yakınında yer alan emme başlığı veya kapak aracılığıyla kirletici maddelerin direkt olarak emilmesini sağlar. Bu sayede, kirletici maddeler ortamda yayılmadan önce yakalanır ve filtrelenir, çalışma ortamının temiz ve sağlıklı olmasını sağlar.

Yangın ve Patlama Riski: Kaynak dumanı, içerdiği gazlar ve partiküller nedeniyle yangın ve patlama riskini artırır. Dumanın birikmesi ve havalandırmanın yetersiz olması durumunda, ortamda yanıcı ve patlayıcı maddelerle birleşerek ciddi bir güvenlik tehlikesi oluşturabilir.

Çevresel Etkiler: Kaynak dumanı, atmosfere yayılarak çevreye zarar verebilir. Dumanın içerdiği kimyasallar, toksik ve çevreye zararlı olabilir. Bu da hava kirliliği ve çevre kirliliği sorunlarına yol açabilir.