Mobil Filtreler

Sabit Filtre Üniteleri

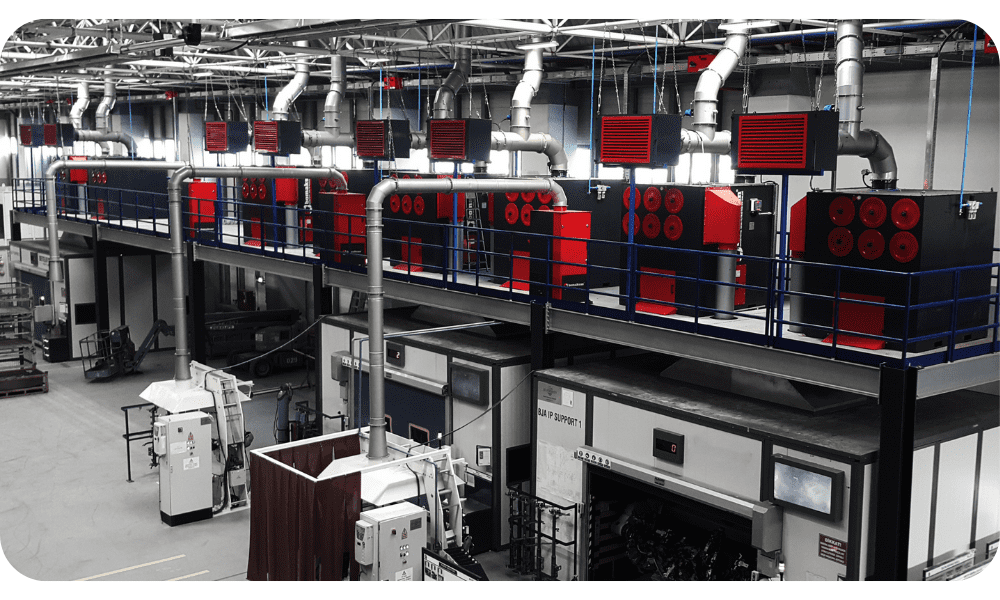

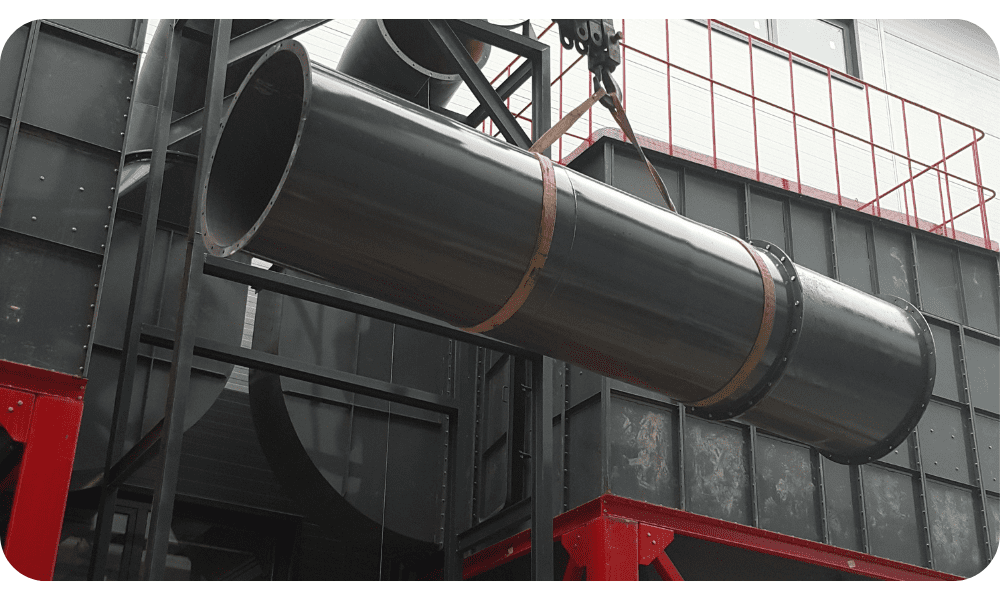

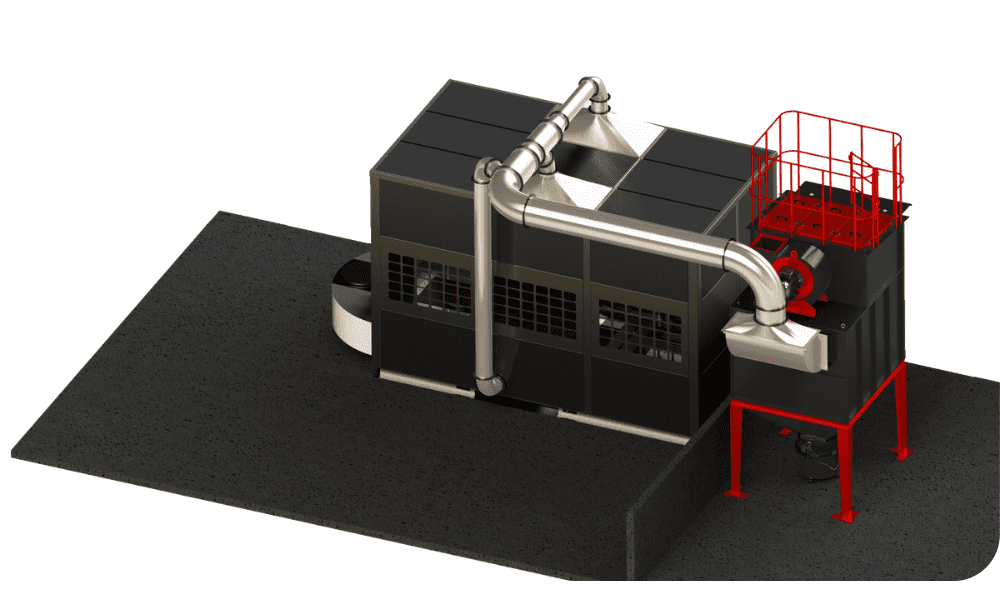

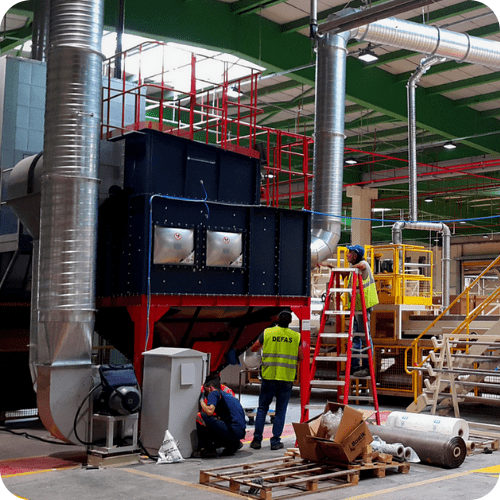

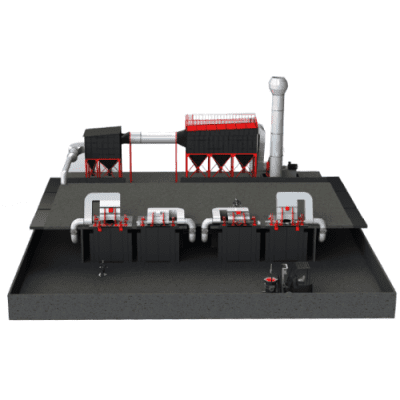

Merkezi Filtre Üniteleri

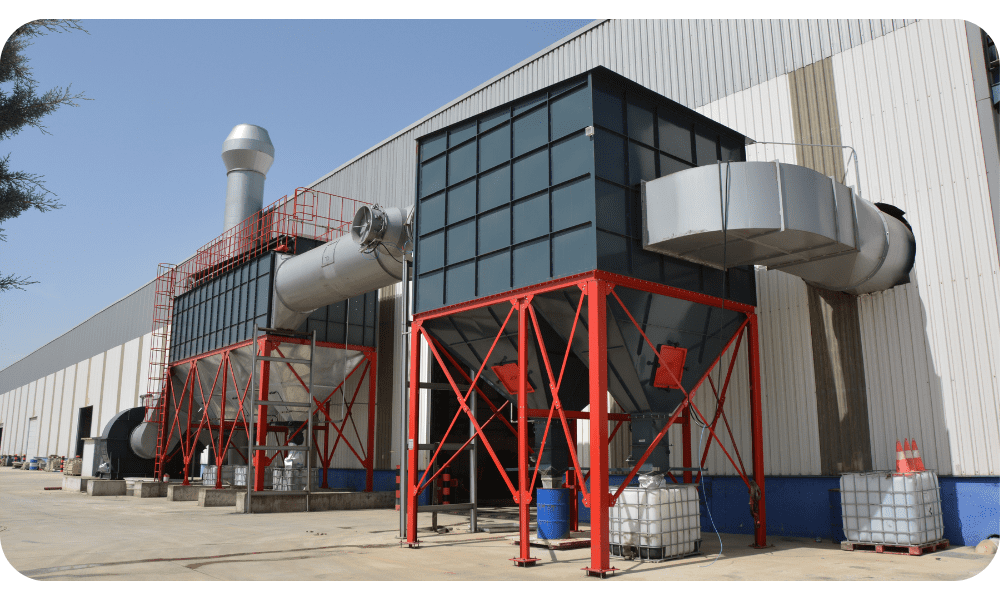

Genel Havalandırma Sistemleri

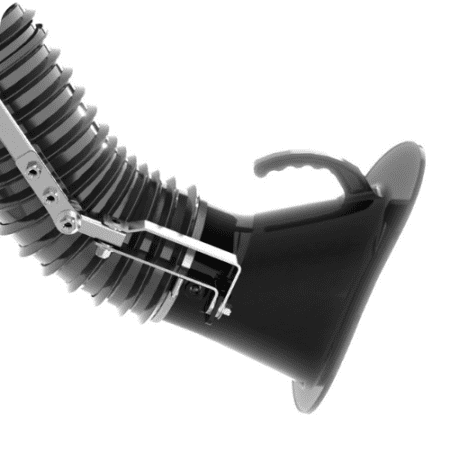

Akrobat Kollar ve Fanlar

Emiş Ve Kesim Masaları

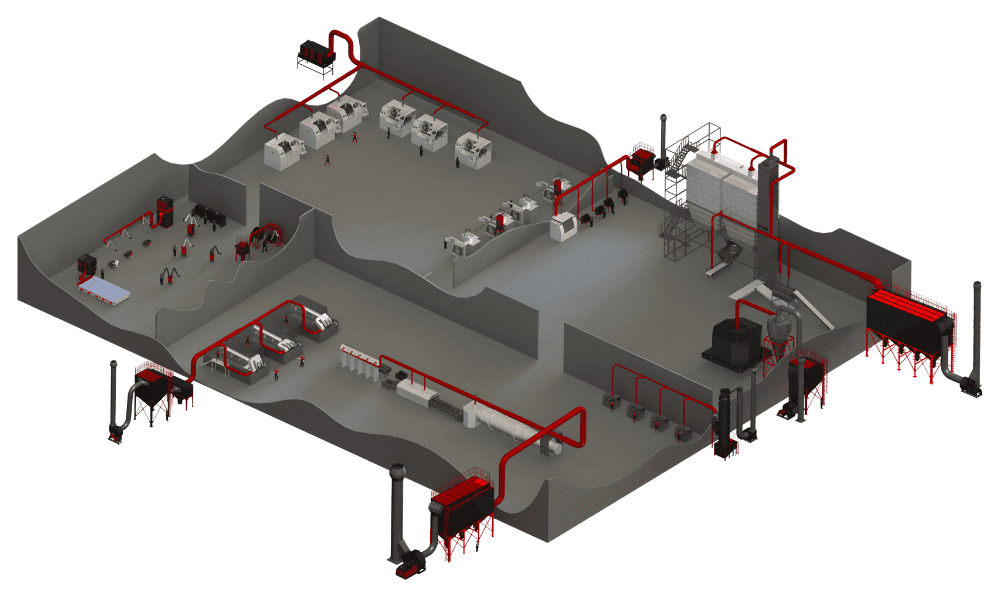

Özel Sistem Çözümleri

Mobil HEPA Filtreler