CNC Lazer & Plazma Kesim

III CNC Plazma ve Lazer Kesim için Toz ve Duman Emme Çözümleri

CNC plazma ve lazer kesim sırasında oluşan zararlı duman ve ince tozların uzaklaştırılması, çalışanları korur, ekipman ömrünü uzatır ve tesisinizin yasalara uygun ve verimli çalışmasını sağlar.

CNC plazma ve lazer kesim süreçleri, çalışan sağlığı ve iş güvenliği açısından ciddi riskler oluşturan tehlikeli toz ve duman salınımına neden olur. Etkili bir emiş sistemi olmadan, bu kirleticiler ortamda birikir; hava kalitesini düşürür, ekipmanlarda kirlenmeye yol açar ve uzun vadede sağlık sorunlarına neden olabilir. Günümüz sanayi ortamında, bu riskleri yönetemeyen şirketler; artan yasal denetimler ve çalışan beklentileri karşısında baskı altına girmektedir. Öte yandan, gelişmiş duman ve toz kontrolüne öncelik veren işletmeler; daha güvenli bir çalışma ortamı, daha yüksek çalışan bağlılığı ve daha sürdürülebilir bir üretkenlik elde eder.

III Termal Kesim Sürecinde Kontaminasyon Nasıl Oluşur?

Plazma, lazer ve oksi-kesim gibi teknolojiler, sac metal plakaları iş parçasına dönüştürmek için geliştirilmiştir. Bu işlemin gerçekleşebilmesi için termal kesim makinelerindeki torcun, sac metalleri kesebilecek düzeyde yoğun ısı sağlaması gerekir. Bu yüksek ısı, iş parçası malzemesinin erimesine ve buharlaşmasına neden olur.

Kesim sıcaklığı, malzemenin kaynama noktasını aştığında; demir, çinko veya krom gibi metaller ince bir buhara dönüşerek havaya karışır. Bu metal buharı, havada hızla soğuyarak katı partiküllere dönüşür ve submikron boyutta metal oksitler oluşturur. Plazma veya lazer kesim sırasında ortamda bulunan oksijen, ekzotermik oksidasyona neden olur. Örneğin demir, oksijenle reaksiyona girerek demir oksit partikülleri oluşturur ve bu da duman emisyonlarına katkıda bulunur.

III NEDEN FİLTRASYON SİSTEMİNE İHTİYACINIZ VAR?

Termal kesim süreçlerinde metal dumanı, gazlar ve toz oluşumu ciddi riskler barındırır. Havada asılı kalan bu partiküller yalnızca makinelere değil, aynı zamanda çalışanların sağlık ve güvenliğine de tehdit oluşturur. Bu nedenle etkili bir filtrasyon sistemi kurulması, aşağıdaki kritik nedenlerden dolayı son derece gereklidir:

1. Çalışan Sağlığı ve Güvenliği

CNC plazma ve lazer kesim sırasında oluşan duman ve tozlar, ultrafine metal partikülleri ve altı değerlikli krom ile çinko oksitler gibi toksik gazlar içerir. Bu havadaki kirleticiler solunum sistemine kolayca nüfuz ederek metal dumanı humması, kronik solunum rahatsızlıkları ve cilt tahrişi gibi sağlık sorunlarına yol açabilir. Bu tür tehlikeli maddelere uzun süre maruz kalmak, çalışan sağlığını ciddi şekilde olumsuz etkiler. CNC plazma duman kontrolü ve toz emme sistemlerinin güvenilir şekilde kurulması, hem iş sağlığı ve güvenliğini sağlamak hem de daha sağlıklı ve yasalara uygun bir çalışma ortamı oluşturmak için hayati öneme sahiptir.

2. Çevre ve Güvenlik Standartları ile Uyumluluk

Termal kesim süreçlerine dayanan endüstriler, günümüzde giderek daha sıkı işyeri maruziyet sınırları ve hava kalitesi yönetmeliklerine tabi tutulmaktadır. CNC makineleri için uygun duman emiş sistemleri olmadan, işletmeler yasal uyumluluk gerekliliklerini ihlal etme riskiyle karşı karşıya kalır; bu da para cezalarına, yasal yaptırımlara hatta zorunlu üretim durdurmalarına yol açabilir. Sertifikalı bir toz toplama sistemi, yasal gerekliliklere uyumu sağlamaya yardımcı olur ve işletmenin iş güvenliği ile çevresel sorumluluklara verdiği önemi ortaya koyar.

3. Makine ve Ekipmanları Korumak

CNC plazma ve fiber lazer kesim süreçlerinde oluşan ince metal tozu ve dumanları, makinelerin içine sızarak korozyona, tıkanmalara ve özellikle lazer lensleri gibi hassas bileşenlerde optik hasara neden olabilir. Filtrelenmeyen bu kirleticiler zamanla sık arızalara ve artan bakım maliyetlerine yol açar. Metal kesimi için kullanılan endüstriyel bir toz toplayıcı, toz birikimini önleyerek ekipmanların uzun ömürlü ve güvenilir çalışmasını sağlar.

Ayrıca, çatı üstü güneş panellerine sahip tesisler için ekstra dikkat gereklidir: iletken metal tozları panellere zarar vererek verimliliği düşürür ve ömrünü önemli ölçüde kısaltabilir. Doğru filtrasyon sistemleri yalnızca makinelerinizi değil, aynı zamanda enerji yatırımlarınızı da korur.

4. Üretkenlik ve Operasyonel Verimlilik Artışı

Etkili bir toz ve duman emiş sistemiyle temiz hava ortamını korumak, üretkenliği doğrudan etkiler. Daha temiz çalışma alanları, daha az ekipman arızası, azaltılmış bakım ihtiyacı ve minimum üretim kesintisi anlamına gelir. CNC kesim sırasında oluşan toz risklerini ortadan kaldırmak ve iç ortam hava kalitesini iyileştirmek, çalışan performansını artırır ve operasyonların daha sorunsuz ilerlemesini sağlar. Kısacası, CNC kesim için hava kalitesi çözümleri genel verimliliği yükseltir ve kesintisiz iş akışı sağlar.

5. Enerji ve Maliyet Tasarrufu

İyi tasarlanmış toz toplama sistemleri, hava akışını optimize ederek enerji verimliliğini artırır ve HVAC sistemleri üzerindeki yükü azaltır. Bu da yalnızca işletme maliyetlerini düşürmekle kalmaz, aynı zamanda sistemin zamanla yıpranmasını da en aza indirir. Yüksek verimli bir duman emiş ünitesi, sık bakım ihtiyacını azaltır ve tesis içinde dengeli bir ısı dağılımının korunmasına yardımcı olur. Sonuç olarak, kesim operasyonlarınız için sürdürülebilir ve uzun vadeli maliyet tasarrufu sağlanır.

6. Çevresel Sorumluluk ve Sürdürülebilirlik

CNC plazma ve lazer kesim işlemleri, kontrol altına alınmadığında çevresel bozulmaya ciddi şekilde katkıda bulunan zararlı hava kirleticilerini atmosfere salar. Çevre dostu bir toz emiş sistemi, termal kesim sırasında oluşan emisyonları azaltır ve işletmenizin çevresel etkisini en aza indirir. Sürdürülebilir hava filtrasyonuna yatırım yapan şirketler, yalnızca çevre standartlarına uyum sağlamakla kalmaz, aynı zamanda kurumsal sosyal sorumluluğa ve uzun vadeli ekolojik dengeye verdikleri önemi de ortaya koyar.

CNC plazma ve lazer kesim işlemleri için yüksek performanslı bir toz ve duman emiş sistemine yatırım yapmak, yalnızca güvenlik standartlarını karşılamakla ilgili değildir — bu aynı zamanda ekibinizi korumaya, makine ömrünü uzatmaya ve uzun vadeli operasyonel mükemmelliğe ulaşmaya yönelik proaktif bir adımdır. Zararlı hava kirleticilerini azaltmaktan iş akışını ve sürdürülebilirliği iyileştirmeye kadar, doğru sistem tesisinizi güvenli, yasalara uygun ve verimli bir üretim ortamına dönüştürür.

III PROSESİNİZE EN UYGUN FİLTRASYON SİSTEMİNİ SEÇMEK

Partikül Boyutu ve Filtrasyon Verimliliği: Termal kesim işlemleri ince partiküller ve gazlar üretir. Submikron metal dumanlarını etkili bir şekilde yakalayabilmek için yüksek verimli filtreler kullanılmalıdır.

Malzeme Türü ve Emisyonlar: Paslanmaz çelik, alüminyum veya yumuşak çelik gibi farklı malzemeler, farklı kirleticiler yayar. Ayrıca, malzeme yüzeyinde kalan yağ kalıntıları işlem sırasında buharlaşarak standart filtrelerin hızla tıkanmasına neden olabilir. Bu nedenle, filtrasyon sisteminizin sürecinizin ürettiği spesifik kirleticilere uygun olarak tasarlandığından emin olun.

Doğru Filtrasyon Cihazı Nasıl Seçilir?

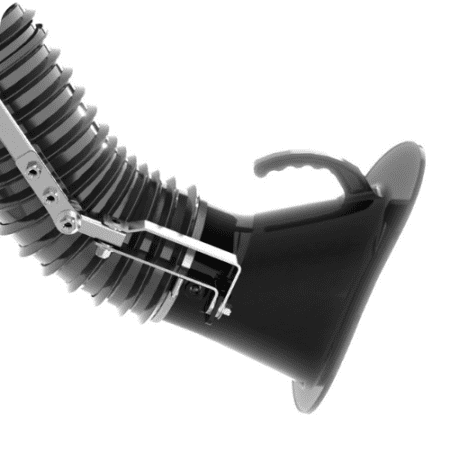

Yangın Güvenlik Önlemleri: Termal kesim işlemleri kıvılcım ve sıcak partikül üretir. Ayrıca, kalın malzemelerin kesimi sırasında oluşan sıçrantılar da emiş sistemi tarafından çekilebilir. Bu nedenle, kıvılcım tutucular veya entegre yangın söndürme sistemleri gibi yangın önleme özelliklerine sahip filtrasyon sistemleri tercih edilmelidir. Özellikle 10 mm’den kalın malzemelerin ya da herhangi bir kalınlıktaki alüminyumun kesiminde ek önlemler alınması gerekmektedir.

Enerji Verimliliği: Termal kesim sistemlerinin hava akışı ihtiyacı, kesim tablasının tasarımına bağlıdır. Bölmeli (modüler) emiş zonlarına sahip kesim tablaları daha az emiş gücü gerektirirken, tek parçalı tablalar daha yüksek güç talep eder. Filtre ünitesinin ve fanın tasarımı da enerji tüketimini doğrudan etkiler. Bu alanda uzman toz toplama sistemi üreticileriyle çalışmak, enerji maliyetlerinin düşürülmesine yardımcı olur.

Bakım ve Filtre Ömrü: Kesinti süresini azaltan ve değiştirme sıklığını düşüren, dayanıklı ve kolay bakım yapılabilir filtrelere sahip sistemler tercih edilmelidir. Otomatik temizlik mekanizmaları, sabit hava akışı ve verimliliğin korunmasına yardımcı olur.

Bomaksan olarak, termal kesim operasyonlarının kendine özgü zorluklarını çok iyi biliyoruz. 35 yılı aşkın deneyimimizle, maksimum güvenlik, enerji verimliliği ve performans sağlayan özel tasarım filtrasyon çözümleri sunuyoruz. Sistemlerimiz, tesisinizin yasalara uygun, verimli ve güvenli kalmasını sağlayacak şekilde özel ihtiyaçlarınıza göre tasarlanır. Kesim süreçleriniz için uzman görüşü ve size özel çözümler almak için bugün Bomaksan ile iletişime geçin.

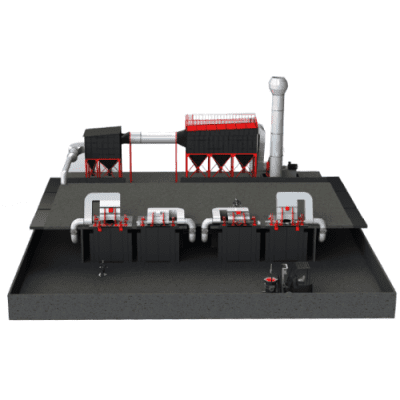

III Örnek Uygulamalar

Çözüme mi ihtiyacınız var?

Bomaksan Temiz Hava Uzmanları yanınızda. Talep formunu şimdi doldurun, çözüme bir adım daha yaklaşın

NEDEN BOMAKSAN?

Mükemmellik Yolunuzda Her Zaman Sizinle!

Bomaksan olarak biz, sizin işinizi mükemmel yapma isteğinizin farkındayız. Mükemmellik, hem en kaliteli ürünü üretmek, hem müşterilerinizin kalite ve termin beklentilerini karşılamak ve hatta onları aşmak, hem sağlıklı ve güvenli bir çalışma ortamı oluşturmak hem de çevreye zarar vermeden üretmek anlamına geliyor.

İşte bu yüzden, Tozsuzlaştırma Sistemlerine ve Temiz Havaya yaptığınız yatırım aslında doğrudan işinizi mükemmelleştirmek için yaptığınız bir yatırımdır.

- 35 Yıllık Deneyim Ile Güvenilir İş Ortağınız!

- Çevre Dostu, Mühendislik Harikası Çözümler.

- Sağlıklı Ve Güvenli İş Ortamı Çözümleri

- Uzun Ömürlü Ve Sürdürülebilir Çözümler

Daha Mükemmel Üretim Deneyimi İçin Temiz Hava Uzmanlarımıza Danışın

Temiz Hava Uzmanlarımızın size en iyi desteği sunabilmesi için iletişim bilgilerinizi bırakabilirsiniz.

Temiz Hava Uzmanlarımızın size en iyi desteği sunabilmesi için iletişim bilgilerinizi bırakabilirsiniz.

Size mümkün olan en kısa sürede cevap vermeye çalışacağız. Bazı durumlarda cevap süresi 48 saat olabilir.

Bomaksan toz toplama, duman emişi ve filtrasyonu alanında faaliyet gösteren uzman bir firmadır. Firmaların toz toplama taleplerine uygun projelendirme, üretim ve uygulama yaparak anahtar teslim çözümler sunar.

© 2017 - 2024 Bomaksan Endüstriyel Hava Filtrasyon Sistemleri San. Tic. A.Ş. Tüm Hakları Saklıdır.