Talaşlı İmalat

III CNC Metal İşleme Uygulamaları için Yağ Buharı Filtrasyonu

Etkili yağ buharı filtrasyon sistemleriyle çalışanlarınızı, makinelerinizi ve üretim kalitenizi koruyun. İç ortam hava kalitesini artırın ve iş sağlığı ve güvenliği düzenlemelerine uyum sağlayın.

CNC işleme, frezeleme, torna ve taşlama işlemleri sırasında, yüksek sıcaklıkların neden olduğu soğutucu veya yağlayıcı buharlaşması sonucunda yağ buharı oluşur. Uygun şekilde kontrol edilmediğinde, bu buhar çalışma alanına yayılır, hava kalitesini düşürür, hassas makine bileşenlerine zarar verir ve operatörler için sağlık riski oluşturur.

CNC işleme sırasında yağ buharı emişi ve metal işleme uygulamaları için buhar filtrasyonu, temiz, güvenli ve yasalara uygun bir çalışma ortamı sağlamak açısından hayati öneme sahiptir. İster torna, freze veya taşlama makineleri için özel bir yağ buharı filtresi olsun, ister makineye entegre bir buhar toplayıcı, kaynakta yapılan emiş çözümleri havadaki kirleticileri önemli ölçüde azaltır.

Verimli yağ buharı toplama sistemleri uygulayan işletmeler yalnızca iş sağlığı ve güvenliği yönetmeliklerine uyum sağlamakla kalmaz, aynı zamanda daha yüksek üretkenlik, daha düşük bakım maliyetleri ve daha sağlıklı bir iş gücü avantajına da sahip olurlar. Yağ buharı kontrolüne yatırım yapmak artık bir seçenek değil; sürdürülebilir üretimin vazgeçilmez bir parçasıdır.

III Sanayi Ortamlarında Yağ Buharı Filtrasyonu Neden Önemlidir?

Günümüz sanayi ortamlarında—özellikle CNC işleme, frezeleme, tornalama ve taşlama uygulamalarında—soğutucu ve yağlayıcı kullanımı, yağ buharının oluşmasına neden olur. Havada asılı kalan bu buhar, uzun mesafeler kat edebilen ince damlacıklar içerir; makineleri kirletir ve iç ortam hava kalitesini düşürür. Etkili bir yağ buharı filtrasyon sistemi olmadan tesisler, yalnızca ciddi sağlık ve güvenlik riskleriyle karşı karşıya kalmakla kalmaz, aynı zamanda artan bakım maliyetleri ve azalan ekipman ömrüyle de mücadele eder.

Güvenilir yağ buharı emiş çözümlerinin uygulanması artık bir lüks değil, zorunluluktur. İster merkezi filtrasyon üniteleri ister makineye entegre buhar toplayıcılar aracılığıyla olsun, yağ buharını kontrol altına almak, güvenli, yasalara uygun ve sürdürülebilir üretimin temel şartlarından biridir.

Yağ Buharına Maruz Kalmanın Gizli Tehlikesi

Yağ buharı görünmez gibi görünebilir, ancak etkisi inkâr edilemez. Metal işleme ve CNC işleme ortamlarında çalışanlar, yüksek hızlı işlemler ve sıcak yüzeyler sonucunda oluşan ince aerosol parçacıklarına çoğu zaman farkında olmadan maruz kalır. Bu parçacıklar, basit havalandırma sistemlerini aşarak akciğerlerin derinliklerine kadar ulaşabilir ve zamanla solunum yolu hastalıklarına ve kronik rahatsızlıklara yol açabilir.

Sağlık risklerinin ötesinde, yağ buharı zeminlere ve ekipmanlara yerleşerek kaygan yüzeyler oluşturur ve iş kazası riskini artırır. Bu nedenle, metal işleme buharı filtrasyonu ve CNC işleme yağ buharı emişi, ekibinizi korumak ve uzun vadeli iş yeri güvenliğini sağlamak açısından kritik öneme sahiptir.

Sağlık, Güvenlik ve Verimlilik Üzerindeki Etkisi

Kontrolsüz yağ buharı yalnızca sağlık riski oluşturmakla kalmaz, aynı zamanda doğrudan üretkenliği ve operasyonel verimliliği de etkiler. Sensörler, kontrol panelleri veya hareketli makine parçaları üzerinde biriken buhar, plansız duruşlara, maliyetli onarımlara ve düşük işleme hassasiyetine yol açar. Ayrıca, kötü hava kalitesi çalışan devir hızının artmasına, hastalık izinlerinin çoğalmasına ve motivasyonun düşmesine neden olabilir.

Torna, freze ve taşlama makineleri için yüksek verimli yağ buharı filtrasyon sistemlerine yatırım yapan işletmeler; daha güvenilir makineler, daha temiz çalışma alanları ve daha memnun operatörler ile avantaj elde eder. Temiz hava ortamı yalnızca yasal bir gereklilik değil, aynı zamanda rekabet avantajıdır.

III Yağ Buharı Emişi Gerektiren Sektörler ve Uygulama Alanları

Modern üretim ortamlarında yağ buharı emişi bir seçenek değil, bir zorunluluktur. Metal işleme sıvılarının yüksek hız ve sıcaklıklarda kullanıldığı her yerde yağ buharı oluşur. Bu durum yalnızca iç ortam hava kalitesini değil, aynı zamanda makine performansını, iş güvenliğini ve yasal uyumluluğu da doğrudan etkiler.

Otomotiv, havacılık, savunma sanayi, metal imalatı, dökümhane operasyonları ve makine üretimi gibi kilit sektörler, verimli yağ buharı filtrasyon sistemlerine ihtiyaç duyar. Bu sistemler, tehlikeli buharın yayılmasını önler ve çalışanların temiz, verimli bir ortamda görev yapmasını sağlar.

Aşağıda, gelişmiş yağ buharı emiş sistemlerinin en sık kullanıldığı uygulama alanları yer almaktadır:

CNC İşleme Merkezleri

CNC işleme sırasında yağ buharı emişi, yüksek hızlı otomatik sistemlerin güvenilir şekilde çalışmasını sağlamak açısından kritik öneme sahiptir. Kapalı kabinler, yüksek devirli miller ve soğutucu kullanımı birleştiğinde, makinelerin içinde ve çevresinde yoğun miktarda yağ buharı oluşur. Makineye entegre buhar toplayıcılar kullanılmadığında, yağ kalıntıları bileşenler ve optik sensörler üzerinde birikir; bu da sık arızalara ve bakım problemlerine yol açar.

CNC işleme merkezlerine kompakt yağ buharı filtrasyon sistemleri kurulması, duruş sürelerini azaltır, kontaminasyonu önler ve üretim kalitesinin tutarlılığını korumaya yardımcı olur.

Tornalar ve Otomat Makineleri

Torna işlemleri sırasında, kesici takım dönen parçalarla sürekli temas hâlinde olduğunda, saf yağlar veya emülsiyonlar ince bir yağ buharı oluşturur. Bu buhar, torna kabininin dışına taşarak operatörleri ve çevredeki çalışma alanlarını olumsuz etkileyebilir.

Tornalar için yağ buharı filtrasyonu, zararlı partiküllerin dağılmadan önce kaynağında yakalanmasını sağlar. Doğru tasarlanmış bir torna yağ buharı emiş sistemi, çalışan güvenliğini artırır, ekipmanlarda korozyonu önler ve sürekli temizlik ihtiyacını azaltır.

Freze ve Delme Ekipmanları

Frezeleme ve delme işlemleri sırasında, kesici takımlar ile iş parçası arasındaki sürtünme metali hızla ısıtarak yağlayıcıların buharlaşmasına ve yağ buharı oluşmasına neden olur. Kontrol altına alınmadığında bu buhar, kesici takım ömrünü kısaltabilir, güvenlik camlarının buğulanmasına yol açabilir ve zeminlerde kayma tehlikesi oluşturabilir.

Freze ve delme tezgâhları için yağ buharı filtrasyonu kullanmak, temiz hava ve net görüş sağlar; bu da operatör kontrolü ve üretim hassasiyeti açısından kritik öneme sahiptir. Merkezi ya da modüler buhar toplama sistemleriyle entegre edildiğinde, çok makineli atölyeler için ölçeklenebilir koruma sunar.

Taşlama Makineleri

Taşlama makineleri için yağ buharı filtrasyonu çoğu zaman göz ardı edilse de, aslında son derece gereklidir. Taşlama işlemleri sırasında oluşan yağ buharı çok ince parçacıklardan oluşur ve bu nedenle uzun süre havada asılı kalabilir. Metal tozlarıyla birleştiğinde ise hem çalışanlar hem de elektronik ekipmanlar için son derece tehlikeli bir ortam oluşur.

Metal işleme buharı filtrasyon sistemlerinin taşlama istasyonlarında kullanılması, havadaki kirleticileri büyük ölçüde azaltır ve hem süreci hem de çalışanları korur. Yüksek hassasiyet gerektiren taşlama uygulamalarında ise temiz hava, doğrudan daha dar toleranslar ve daha yüksek ürün kalitesi anlamına gelir.

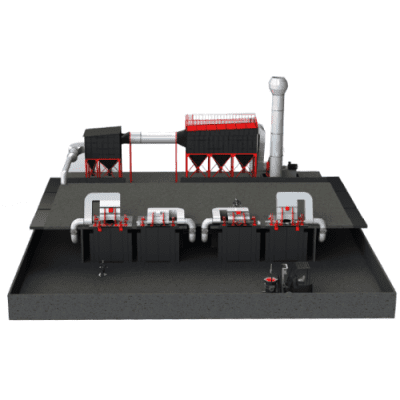

III Bomaksan’ın Özel Tasarım Yağ Buharı Filtrasyon Çözümleri

Bomaksan olarak, yağ buharı ile ilgili zorlukların sektörlere ve makinelere göre değişiklik gösterdiğini çok iyi biliyoruz. Bu nedenle, CNC işleme, frezeleme, tornalama veya taşlama fark etmeksizin, tesisinizin özel ihtiyaçlarına göre tasarlanmış, mühendislik çözümleri sunuyoruz.

Gelişmiş ürün yelpazemiz; yüksek verimli filtrasyon, kompakt tasarım ve farklı üretim düzenleriyle uyumluluğu bir araya getirir. Makineye entegre buhar toplayıcılardan modüler merkezi ünitelere kadar uzanan çözümlerimizle, Bomaksan standart sistemleri geride bırakan etkili ve ölçeklenebilir bir performans sunar.

Yüksek Verimli Çok Aşamalı Filtrasyon

Bomaksan yağ buharı toplayıcıları, hem gözle görülür buharı hem de mikron altı partikülleri etkili bir şekilde uzaklaştırmak için optimize edilmiş çok aşamalı filtrasyon teknolojisiyle donatılmıştır. Filtrasyon süreci, ön ayırma ile başlar; ardından koalesen filtreler gelir ve gerekirse ultra temiz hava sağlamak için HEPA filtreleme ile tamamlanır. Bu yapı, hassasiyetin ve hava saflığının kritik olduğu metal işleme buharı filtrasyonu için idealdir.

Her filtre aşaması, uzun servis ömrü, yüksek verimlilik ve düşük basınç kaybı sağlayacak şekilde tasarlanmıştır—böylece minimum enerji tüketimiyle maksimum performans elde edilir.

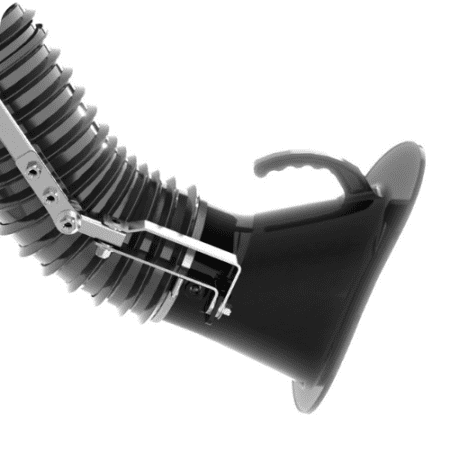

Kompakt ve Makine Üzerine Montajlı Sistemler

Günümüz üretim alanlarında yer tasarrufu büyük önem taşır. Bomaksan’ın kompakt yağ buharı toplayıcıları, CNC işleme merkezleri, tornalar veya delme makineleri üzerine doğrudan monte edilebilir; böylece kanal sistemlerine veya büyük ölçekli kurulumlara ihtiyaç duyulmaz. Bu plug & play (tak çalıştır) üniteler, özellikle mevcut makinelerde yapılan yenilemelerde veya esneklik gereken uygulamalarda makine üzeri buhar toplama için ideal çözümdür.

Kompakt sistemlerimiz, kurulum süresini azaltır, hareket kabiliyeti sağlar ve kirletici kaynağında sürekli emiş sağlayarak verimliliği artırır.

III Bomaksan Yağ Buharı Emiş Sistemi Avantajları

Bomaksan’a yatırım yapmak yalnızca temiz hava sağlamakla kalmaz; aynı zamanda daha güvenli bir çalışma ortamı, daha düşük bakım yükü ve daha yüksek operasyonel verimlilik anlamına gelir. İşte bizi farklı kılan temel avantajlardan bazıları:

Daha Temiz İç Hava Kalitesi

Yağ buharını kaynağında etkili bir şekilde yakalayıp filtreleyen Bomaksan sistemleri, iç ortam hava kalitesini önemli ölçüde iyileştirir. Bu sayede çalışanlar için daha sağlıklı bir ortam oluşur, kötü kokular azalır ve üretim alanında görüş netliği artar. Daha temiz hava, uzun vadeli solunum rahatsızlıklarını önlerken çalışan memnuniyetini ve verimliliğini de artırır.

Azaltılmış Bakım İhtiyacı ve Duruş Süresi

Makinelerin içinde ve çevresinde biriken yağ buharı, sık arızalara, plansız bakım işlemlerine ve tekrarlayan temizlik ihtiyaçlarına yol açar. Zamanla bu durum, hassas bileşenlerin kirlenmesi, korozyon oluşumu ve kaygan yüzeylerin neden olduğu güvenlik riskleri gibi sorunlara neden olabilir. Bomaksan’ın CNC yağ buharı emiş sistemleri, bu zorlukların üstesinden gelmek için yağ buharını doğrudan kaynağında yakalayıp filtreleyecek şekilde tasarlanmıştır. Bu sayede kontaminasyon en aza indirilir, makine kabinleri temiz ve kuru kalır, kritik parçaların ömrü uzar. Daha az temizlik döngüsü ve azaltılmış duruş süreleriyle operasyonlar daha sorunsuz ilerler, bakım maliyetleri düşer ve genel verimlilik önemli ölçüde artar.

Uluslararası Standartlara Uyumlu

Bomaksan yağ buharı filtrasyon üniteleri, ISO 9001, CE ve ilgili iş sağlığı ve güvenliği direktifleri gibi uluslararası kalite ve güvenlik standartlarına uygun olarak üretilmektedir. Çalışan maruziyetini azaltarak ve hava temizliği seviyelerini koruyarak, çözümlerimiz yalnızca yasal gereklilikleri karşılamanızı değil, aynı zamanda küresel pazarlarda bu standartların da ötesine geçmenizi sağlar.

III Örnek Uygulamalar

III İlgili Ürünler

III İlgili Broşürler

Çözüme mi ihtiyacınız var?

Bomaksan Temiz Hava Uzmanları yanınızda. Talep formunu şimdi doldurun, çözüme bir adım daha yaklaşın

NEDEN BOMAKSAN?

Mükemmellik Yolunuzda Her Zaman Sizinle!

Bomaksan olarak biz, sizin işinizi mükemmel yapma isteğinizin farkındayız. Mükemmellik, hem en kaliteli ürünü üretmek, hem müşterilerinizin kalite ve termin beklentilerini karşılamak ve hatta onları aşmak, hem sağlıklı ve güvenli bir çalışma ortamı oluşturmak hem de çevreye zarar vermeden üretmek anlamına geliyor.

İşte bu yüzden, Tozsuzlaştırma Sistemlerine ve Temiz Havaya yaptığınız yatırım aslında doğrudan işinizi mükemmelleştirmek için yaptığınız bir yatırımdır.

- 35 Yıllık Deneyim Ile Güvenilir İş Ortağınız!

- Çevre Dostu, Mühendislik Harikası Çözümler.

- Sağlıklı Ve Güvenli İş Ortamı Çözümleri

- Uzun Ömürlü Ve Sürdürülebilir Çözümler

Daha Mükemmel Üretim Deneyimi İçin Temiz Hava Uzmanlarımıza Danışın

Temiz Hava Uzmanlarımızın size en iyi desteği sunabilmesi için iletişim bilgilerinizi bırakabilirsiniz.

Temiz Hava Uzmanlarımızın size en iyi desteği sunabilmesi için iletişim bilgilerinizi bırakabilirsiniz.

Size mümkün olan en kısa sürede cevap vermeye çalışacağız. Bazı durumlarda cevap süresi 48 saat olabilir.

Bomaksan toz toplama, duman emişi ve filtrasyonu alanında faaliyet gösteren uzman bir firmadır. Firmaların toz toplama taleplerine uygun projelendirme, üretim ve uygulama yaparak anahtar teslim çözümler sunar.

© 2017 - 2024 Bomaksan Endüstriyel Hava Filtrasyon Sistemleri San. Tic. A.Ş. Tüm Hakları Saklıdır.