Menu

Close

CNC Laser Und Plasmaschneiden

> Anwendungen > CNC Laser Und Plasmaschneiden

Suchen Sie Eine Lösung?

Bomaksan Clean Air Experten sind für Sie da. Füllen Sie jetzt das Anfrageformular aus und kommen Sie der Lösung einen Schritt näher.

Plasma-, Laser- oder Sauerstoffschneidverfahren werden allgemein als thermische Schneidtechnologie bezeichnet. Die thermische Schneidtechnologie ist keine sehr neue Technologie. Die zunehmenden Wettbewerbsbedingungen in den letzten Jahren haben die Hersteller jedoch zu schnelleren und wirtschaftlicheren Produktionstechnologien geführt. Die thermische Schneidtechnologie, die insbesondere beim Zerspanen eingesetzt wird, war die Wahl vieler Unternehmen, die in der metallverarbeitenden Industrie tätig sind.

Obwohl das Sauerstoffschneiden die älteste und häufigste Schneidart ist, hat das Interesse an Plasma- und Laserschneidverfahren in den letzten Jahren zugenommen. Dank dieser Technologien, die mit hoher Geschwindigkeit und Genauigkeit schneiden können, werden diese Schneidemethoden heute immer beliebter.

1. STAUB & UND DAMPFEIGENSCHAFTEN

Die Menge und Dichte des Rauches, der beim Schneiden von Sauerstoff, Plasma oder Lasermetall freigesetzt wird, die Schnittgeschwindigkeit, die Dicke des Einzelblatts, das Material des Einzelblatts, die Leistung des zum Schneiden verwendeten Generators usw. hängt von vielen ab Faktoren. Der freigesetzte Rauch wird hauptsächlich durch die Oxidation des geschnittenen Grundmetalls während des Schneidens verursacht. Die Intensität des zu saugenden Staubes und Rauches hängt vom verwendeten Verbrauchsmaterial sowie vom Metalloxid ab und davon, ob sich auf der Oberfläche des zu schneidenden Metalls eine Beschichtung befindet. Der größte Teil dieses Rauches und der Partikel, die beim Zerspanen freigesetzt werden, sind sehr gesundheitsschädlich.

In dieser Hinsicht wird im Allgemeinen die amerikanische Arbeitsschutzverordnung (OSHA) zugrunde gelegt. OSHA hat umfangreiche Forschungen zu diesem Thema durchgeführt und festgestellt, dass Rauch- und Staubpartikel, die beim Schneiden von legierten Metallen freigesetzt werden, krebserregend sind. Diese krebserregenden Substanzen müssen auf effizienteste Weise von der Baustelle der Menschen entsorgt werden. Veröffentlicht von OSHA zu diesem Thema, max. Die Expositionsgrenzwerte sind in der folgenden Tabelle angegeben.

Beim Schneiden sichtbar Allgemeiner Schadstoff | Zulässige max. Ausgesetzt Stay Limit (mg / Nm³) |

Aluminiumoxid | 10 |

Eisenoxid | 5 |

Chrom (III) | 0.1 |

Kupfer (Rauch) | 0.2 |

Magnesiumoxid (Rauch) | 10 |

Mangan | 0.2 |

Nickel (Element) | 1.5 |

Silica | 2 |

Während des thermischen Schneidens freigesetzte Partikel (Sauerstoff-, Plasma- und Laserschneiden) können verschiedene Größen haben. Die Größe der Partikel im Rauch, die freigesetzt werden, beträgt jedoch normalerweise 1 Mikron, und weniger Partikel werden als Submikron angegeben. Mehr als die Hälfte ist 0,4 Mikrometer und weniger. Partikel von 1 Mikron und darunter (insbesondere 0,5 Mikron und weniger) können in die kleine Einheit der Lunge, die Alveolen, eindringen, wenn sie vom Menschen eingeatmet werden, was zu irreversiblen Gesundheitsproblemen führt.

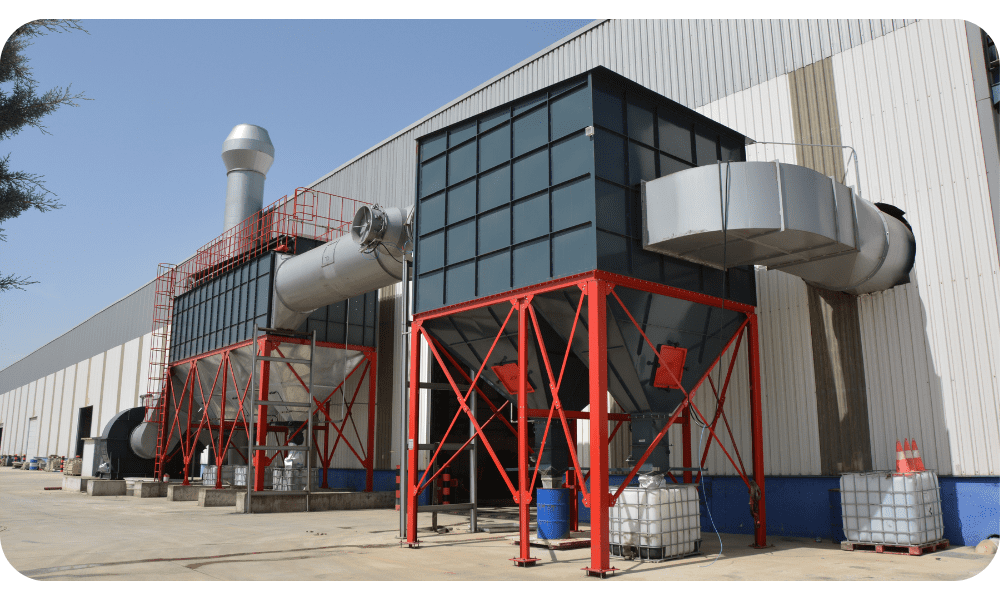

2. Rauchabzug

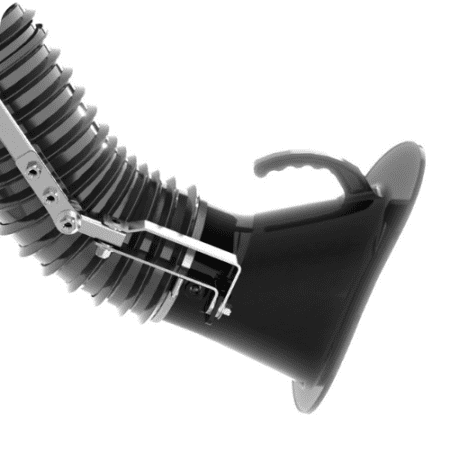

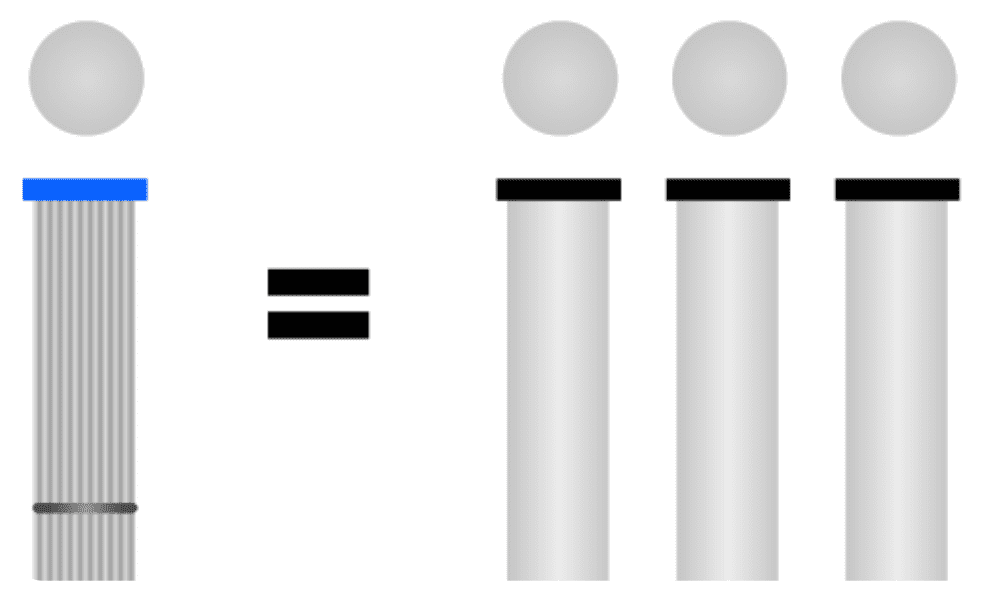

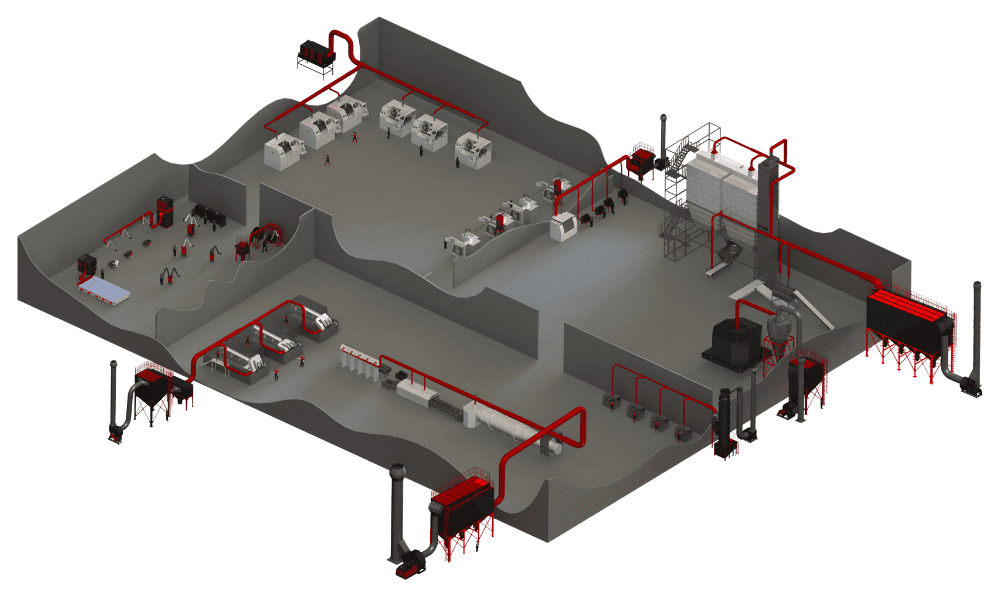

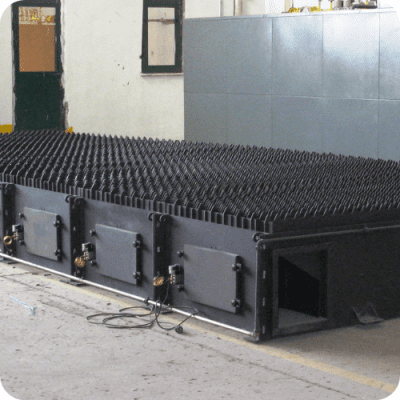

Es ist fast unmöglich, den beim Schneiden von Sauerstoff, Plasma und Laser freigesetzten Staub und Rauch von oben aufzufangen, ohne sich innerhalb der Fabrik auf die Umgebung auszubreiten. Aufgrund der im Werk verwendeten Krane und der unkontrollierten Luftströme im Werk ist eine Absaugung von oben nicht möglich. Aus diesem Grund wird die Extraktion in fast allen auf dem Markt befindlichen Sauerstoff-, Plasma- und Laserschneidbänken nach unten durchgeführt.

Während der sowohl beim Plasma- als auch beim Laserschneiden verwendete Gasstrahl den größten Teil der Schlacke und der unter dem zu schneidenden Material erzeugten Dämpfe drückt, ist der Schneidetisch, der das Volumen direkt unter dem Material abdeckt, entscheidend für die Kontrolle und Erfassung dieser Dämpfe. Es ist sehr einfach, den bei geschlossenem Volumen freigesetzten Rauch zu kontrollieren und eine effiziente Absaugung zu gewährleisten. Zur Berechnung des erforderlichen Luftvolumens zum Auffangen von Dämpfen in einem bestimmten geschlossenen Volumen sind die Leistung der zu schneidenden Maschine, die Dicke des Einzelblatts, die Größe des Schneidetisches usw. erforderlich. In Anbetracht dieser Informationen kann die für das Sauerstoffschneiden, Plasmaschneiden und Laserschneiden erforderliche Durchflussrate von Bomaksan-Ingenieuren leicht berechnet werden.

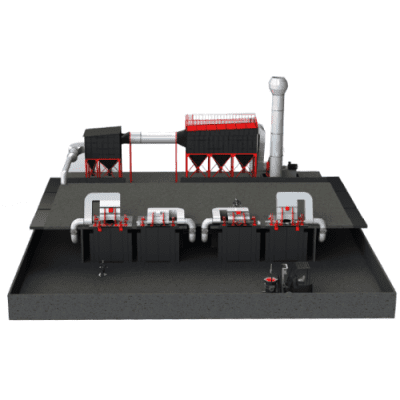

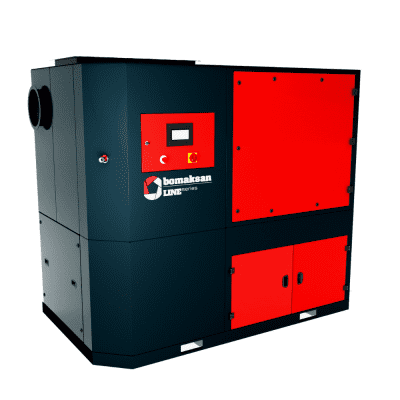

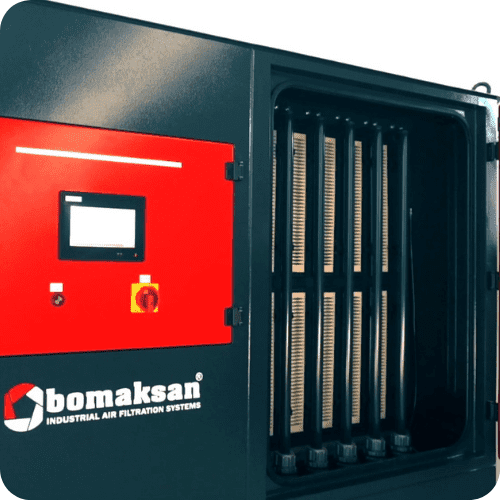

3. WÄHLEN SIE DIE RICHTIGE FILTEREINHEIT

Staubsammelsysteme zur Extraktion und Filtration von Dämpfen, die beim thermischen Schneiden entstehen, sind entscheidend für die effektive Sammlung und Filtration von Submikronpartikeln (weniger als 1 µm). ASHRAE (Amerikanische Gesellschaft für Heizungs-, Kühl- und Klimaingenieure) verwendet das MERV-Kriterium (Minimum Efficiency Rating Value), um die Filtereffizienz und -kapazität von Partikeln innerhalb eines bestimmten Größenbereichs zu bestimmen. Für die Filtration von Staub und Rauch, die während des Plasma-, Laser- und Sauerstoffschneidprozesses freigesetzt werden, sollten mindestens MERV 15-Filter verwendet werden. Bei der Filtration hochschädlicher Partikel wie Chrom (Edelstahl), Kupfer und Mangan ist eine Filtereffizienz von MERV 16 und höher erforderlich.

Filtermedien (der Bereich, in dem Staub und Rauch in der Staubextraktionseinheit aufbewahrt werden) spielen eine entscheidende Rolle bei der effizienten Filterung von Dämpfen, die während des Plasma-, Sauerstoff- und Laserschneidens freigesetzt werden. Bei Prozessen, bei denen das Filtermedium nicht richtig ausgewählt werden kann, können unerwünschte Folgen wie häufiges Verstopfen der Filter, hoher Stromverbrauch und häufige Unterbrechungen des Schneidprozesses auftreten. Daher müssen hochwertige Filtermedien verwendet werden.

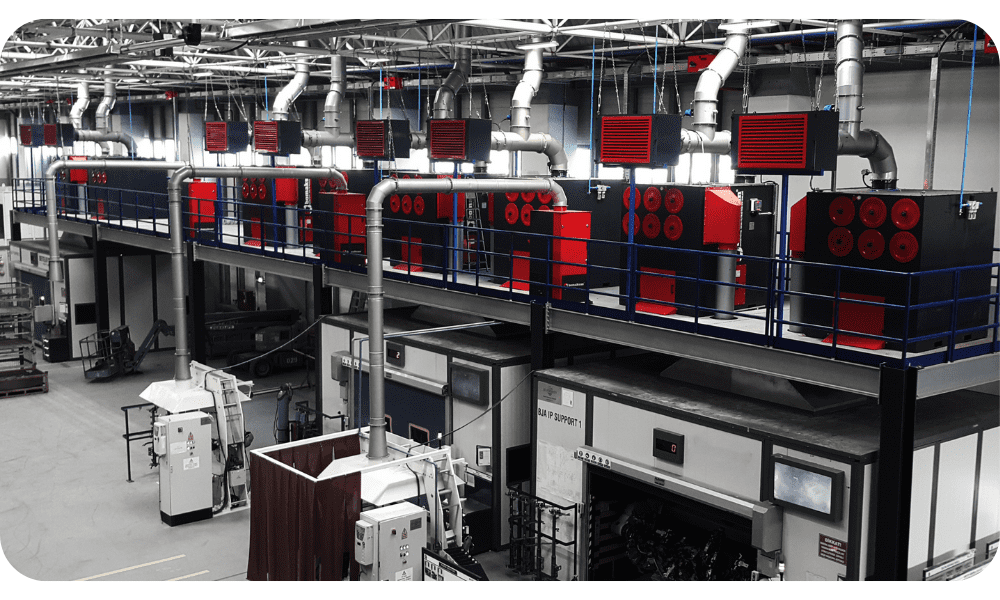

Zusätzlich zu den Filtermedien sollte ein guter Jet-Pulse-Staubsammler über ein hocheffizientes Reinigungssystem, einfache Wartung und universelle Ersatzteile verfügen. Filtereinheiten der Marke Bomaksan sind dank dieser überlegenen Eigenschaften anderen Marken überlegen.

Bomaksan ist das einzige türkische Unternehmen, das ein Forschungs- und Entwicklungsprojekt zum Jet-Pulse-Reinigungssystem durchgeführt und einen Zuschuss vom Wissenschaftlich-Technologischen Forschungsrat der Türkei erhalten hat.

III Verwandte Produkte

WARUM BOMAKSAN?

Auf Dem Weg Zur Exzellenz Immer Bei Ihnen!

Als Bomaksan sind wir uns Ihres Wunsches bewusst, Ihre Arbeit perfekt zu machen. Perfektion bedeutet, sowohl das beste Qualitätsprodukt zu produzieren als auch die Qualitäts- und Terminerwartungen Ihrer Kunden zu erfüllen und diese sogar zu übertreffen, ein gesundes und sicheres Arbeitsumfeld zu schaffen und ohne Umweltschäden zu produzieren.

Aus diesem Grund ist Ihre Investition in Entstaubungssysteme und saubere Luft eine direkte Investition, die Sie tätigen, um Ihr Geschäft zu perfektionieren.

- Zuverlässiger Partner Seit 35 Jahren!

- ECO-Freundliche Engineering-Lösungen.

- Lösungen Für Sichere Arbeitsumgebungen

- Langlebige Und Nachhaltige Lösungen

Wenden Sie Sich An Unsere Experten Für Saubere Luft, Um Eine Perfektere Produktionserfahrung Zu Erzielen

Sie können Ihre Kontaktinformationen unseren Clean Air-Experten hinterlassen, um Sie bestmöglich zu unterstützen.

Sie können Ihre Kontaktinformationen unseren Clean Air-Experten hinterlassen, um Sie bestmöglich zu unterstützen.

Wir werden versuchen, Ihnen so schnell wie möglich zu antworten. In einigen Fällen kann die Antwortzeit 48 Stunden betragen.

Als Unternehmen wissen wir, was wir wollen, und da wir diesen Anforderungen gerecht werden, bleibt unser Gleichgewicht zwischen Angebot und Nachfrage gut erhalten. In dieser Hinsicht ist Bomaksan eine Signaturmarke. Wir haben Antworten auf alle unsere Probleme mit bedarfsorientierten Lösungen und alternativen Ansätzen gefunden. Unsere Zufriedenheit ist immer an oberster Stelle, da sie keine Kompromisse bei schnellem Service und Produktqualität eingehen!

Mert EryılmazNETZSCH - Technischer Leiter

Eine Marke, die mit ihrer Produktqualität immer unsere Erwartungen erfüllt. Es war immer in der Lage, uns mit dem Feedback und den Reaktionen auf unsere Anfragen zu gefallen. Sein Platz in der Branche ist mit seinen Ingenieurleistungen und lösungsorientierten Arbeitsprinzipien immer etwas Besonderes!

Hakan KaplanTrakya Döküm - Assistant Business Engineer

Die Kommunikations- und Servicequalität ist in Bomaksan auf höchstem Niveau. Immer ein zuverlässiges und verantwortungsbewusstes Unternehmen!

Yasin TeberLindsay Corporation - Wartungstechniker

Wir möchten Bomaksan dafür danken, dass er keine Schwierigkeiten bei der Kommunikation mit seiner zeitnahen Servicerichtlinie hat. Wir finden Antworten auf alle unsere Bedürfnisse im Inland mit der Arbeit, die sie weltweit leisten!

Hüseyin MetinoğluAlbaksan A.Ş - Produktionsleiter

Bomaksan ist es gelungen, mit seiner Ausstattung und Produktqualität einen Unterschied in der Branche zu machen. Wir haben immer den besten Service mit ihren schnellen Reaktionen auf unsere Anfragen erhalten. Schnell, zuverlässig und lösungsorientiert.

Orhan KuzubaşPulver Kimya

Bomaksan Staub Sammlung. Es ist eine Expertenmarke, die in die Produktion von Gasaufbereitungs- und Filtrationsgeräten eingestiegen ist und es geschafft hat, sich in kurzer Zeit in der Branche einen Namen zu machen.

E-Newsletter-Abonnement

© 2017 - 2022 Bomaksan Industrial Air Filtration Systems Alle Rechte vorbehalten.