Unabhängig davon, ob es sich um eine industrielle Produktion handelt oder nicht, gibt es in jedem Sektor Momente, in denen die geplanten Aktivitäten nicht innerhalb des gewünschten Zeitintervalls stattfinden. Im industriellen Betrieb ist dies ein bestimmter Zeitraum, in dem die für den Betrieb dieser Prozessmaschinen erforderlichen Produktionsprozessmaschinen oder -geräte wie Druckluftkompressor und Staubsammelsystem nicht verwendet werden können. In Industrieanlagen wird diese Situation als “Unterbrechung” bezeichnet. Geplante Unterbrechungen werden für die routinemäßige Wartung implementiert und haben einen Platz in der Produktionsplanung. Ungeplante Unterbrechungen werden als “Störung” bezeichnet. Im Falle einer Fehlfunktion entstehen hohe Kosten sowohl aufgrund der direkten Kosten der ausfallenden Ausrüstung (Ersatzteile, zu ändernde Teile, Reparaturarbeiten usw.) als auch aufgrund des Produktionsausfalls.

Es ist nicht sehr realistisch zu erwarten, dass eine Produktionsanlage keine ununterbrochene Produktion aufweist. In Produktionsanlagen besteht das Ziel der Wartungsteams darin, die Produktion nur bei geplanter Unterbrechung einzustellen. Fehlfunktionen erscheinen aber auch als Tatsachen des Lebens.

1. GEPLANTE UNTERBRECHUNGEN: ROUTINE-WARTUNGSVERFAHREN

Wartungsteams in Industrieanlagen sind für die rechtzeitige und genaue routinemäßige Wartung verantwortlich. Wartungsteams erstellen wöchentlich, monatlich, vierteljährlich und / oder jährlich routinemäßige Wartungspläne. Während der routinemäßigen Wartung wird festgelegt, wann und wie lange die Produktion stillgelegt wird. Auf diese Weise wurde geplant, wie die Einkaufs-, Lager-, Verkaufs- und Marketingteams in diesem Prozess vorgehen werden. Aus diesem Grund stellen routinemäßige Wartungsarbeiten, die als geplante Unterbrechung bezeichnet werden, für Fabriken kein großes Problem dar.

Geplante Routinewartungsvorgänge sind auch “Predictive Maintenance” -Aktivitäten. Vorausschauende Wartung bedeutet, potenzielle Fehlerstellen zu identifizieren, bevor eine Maschine oder ein Prozess fehlerhaft funktioniert, und die erforderlichen Maßnahmen innerhalb des geplanten Wartungszeitraums zu ergreifen. Mit anderen Worten, die geplante Wartung ist eine unverzichtbare Aktivität, um ungeplante Ausfälle zu verhindern oder zu minimieren.

2. UNGEPLANTE UNTERBRECHUNGEN: STÖRUNGEN

Ungeplante Unterbrechungen, die als “Fehlfunktionen” bezeichnet werden, treten unerwartet auf und sind ein Albtraum für Produktionsanlagen. Fehlfunktionen sind Kaninchen, die aus dem Hut kommen und den Betrieb des Unternehmens stören. Die Nichterfüllung des Auftrags zum versprochenen Termin an die Kunden hat eine Reihe schwerwiegender Folgen, wie z. B. eine Unterbrechung der Rohstoffversorgungskette und die Einstellung verbundener Prozesse.

Obwohl Manager in ihren Jahresplänen eine Schätzung für ungeplante Unterbrechungen vornehmen, kann es abhängig von der Situation der Fehlfunktionen erforderlich sein, die Unternehmensziele abzuweichen und zu aktualisieren. Dies führt zu einer erheblichen betrieblichen Arbeitsbelastung, insbesondere auf der Managementebene. Manager können verschiedene sektorale Untersuchungen für diese Ausfallvorhersagen verwenden und genauere Ziele für Ausfallzeiten finden. Das wichtigste Ziel von Wartungsmanagern ist es, zur betrieblichen Effizienz von Unternehmen beizutragen, indem geplante und ungeplante Unterbrechungen innerhalb oder sogar unterhalb der Jahresziele gehalten werden.

Wartungsmanager arbeiten eng mit verschiedenen Abteilungen zusammen, um diese Ziele zu erreichen. Insbesondere bei Investitionen in neue Geräte arbeitet das Unternehmen sehr eng mit der Einkaufs- und Investitionsabteilung zusammen, um die Zuverlässigkeit, Wartungsfreundlichkeit und Qualität der zu erwerbenden Geräte zu kontrollieren. Wartungsteams leiden am meisten unter Situationen, in denen Geräte von schlechter Qualität und ständigem Ausfall gekauft werden, weil sie aufgrund dieser Geräte die Abteilungsziele nicht erreichen können und von ihren Managern zur Verantwortung gezogen werden. Einige Störungen können nur vom Hersteller behoben werden. Aus diesem Grund sind nicht nur die Qualität und Zuverlässigkeit der Geräte, sondern auch die schnelle Servicefähigkeit des Unternehmens, mit dem zusammengearbeitet wird, für die Kaufentscheidung der Unternehmen und die allgemeine Leistung der Wartungsteams von Bedeutung.

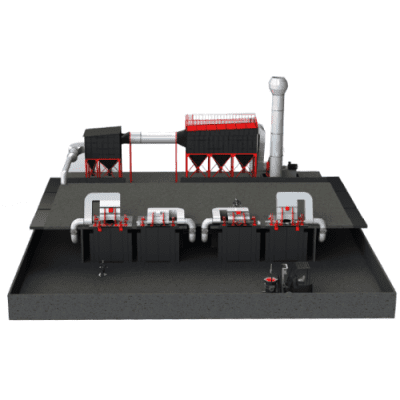

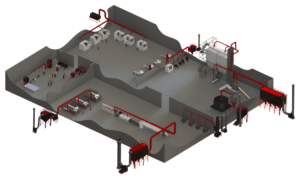

3. GEPLANTE UND ungeplante Unterbrechungen, die sich aus Staubesammeleinheiten ergeben

In vielen Produktionsanlagen sind Staubsammel- und Rauchabsaugsysteme ein wesentlicher Bestandteil des Produktionsprozesses. Mit anderen Worten, wenn der Staubsammler in vielen Produktionsprozessen nicht funktioniert, wird die Produktion gestoppt. Die Tatsache, dass ein Staubsammelsystem ein wesentlicher Bestandteil des Produktionsprozesses ist, gilt in den folgenden Situationen:

1. Wenn der Staub während des Produktionsprozesses nicht aus dem System entfernt wird, verschlechtern sich Qualität und Funktionalität des Produkts. (In vielen Mahl- und Mischanwendungen, Sandaufbereitungsanlagen usw.)

2. Wenn der Staub während des Produktionsprozesses nicht aus dem System entfernt wird, fällt das System aus (CNC-Laserschneidsysteme usw.).

3. Prozesse, bei denen die Staubentladung aus dem Stapel auch für kurze Zeit ein Problem darstellt (Unternehmen in OIZs, Einrichtungen, in denen die Staubentladung auch für kurze Zeit nicht zulässig ist usw.)

Traditionell sind Jet-Puls-Beutelfilter der am häufigsten verwendete Staubsammeleinheitentyp. Jet-Pulse-Beutelfilter reinigen die verschmutzte Luft, die zu ihnen gelangt, mit Staub- oder Rauchtransportkanälen. Bei Jet-Pulse-Filtereinheiten mit automatischem Reinigungsbeutel werden die Filter in bestimmten Intervallen oder abhängig vom Verstopfungsgrad des Filters automatisch mit Druckluft gereinigt. Jet-Pulse ist der universelle Name für die automatische Reinigung mit Druckluft. Dank dieser Technologie werden die Filter regelmäßig automatisch gereinigt und die Wartungshäufigkeit an der Filtereinheit wird erheblich reduziert. Beutelfilter müssen jedoch ausgetauscht werden, wenn sie eine bestimmte Sättigung erreichen oder widrigen Bedingungen (Abrieb, Temperaturschwankungen oder fehlerhaftes Design) ausgesetzt sind, die die Beutelfilter beschädigen können.

Das Wechseln der Beutelfilter ist ein schmutziger Prozess, der viel Arbeit und damit Arbeitskosten erfordert. Der wichtigste Grund dafür ist, dass Beutelfilter einen externen “Filterkäfig” benötigen, um richtig zu funktionieren. Beim Austausch des Beutelfilters muss der Filterkäfig, der bis zu 6 Meter lang sein kann, entfernt und anschließend der Beutelfilter entfernt werden. Dieser Zeitraum kann je nach Ausführung der Filtereinheit und Anzahl der Beutelfilter 24 Stunden überschreiten. Dieser Zeitraum ist selbst für geplante Unterbrechungen eine lange Zeit und kann dazu führen, dass der Produktionsprozess für etwa 1,5 bis 2 Tage unterbrochen wird. Diese Situation ist bei ungeplanten Ausfällen viel problematischer, da Ausfallzeiten viel länger dauern können, insbesondere wenn Beutelfilter nicht auf Lager sind. In Anbetracht der Kosten, die aufgrund von Strafen und Produktionsausfällen infolge der Verzögerung der dem Kunden versprochenen Bestellung entstehen, können die Gesamtkosten sogar über 200.000 USD liegen.

3 A. WIE KÖNNEN WIR DIE SERVICEZEIT VERRINGERN?

Leider gibt es keine einzige Zauberformel, um die Dauer geplanter und ungeplanter Ausfälle zu verkürzen. Das erste, was in diesem Zusammenhang berücksichtigt werden muss, ist die Zusammenarbeit mit einem Lieferanten, dessen technisches Fachwissen bei der Erstinvestition vertraut wird und der qualitativ hochwertige Produkte mit hoher Servicefähigkeit herstellt. Selbst wenn ein solcher Lieferant auf den ersten Blick unter Berücksichtigung der gesamten Anschaffungskosten teuer erscheint, ist er viel wirtschaftlicher als minderwertige und billige Unternehmen.

In einem vorhandenen Staubsammelsystem sind die Maßnahmen, die ergriffen werden können, eingeschränkter. Das hier zu erreichende Ziel besteht darin, die Filterlebensdauer zu verlängern und gleichzeitig den Aufwand und den Arbeitsaufwand für den Filterwechsel zu verringern. Mit anderen Worten, es muss in der Lage sein, Filter einfacher und schneller zu wechseln und Filter weniger häufig zu wechseln. Glücklicherweise hat die fortschreitende Technologie eine großartige Lösung entwickelt, um dieses Problem zu beseitigen: Plisseebeutelfilter!

3.A.1 WAS IST EIN PLEATED BAG FILTER?

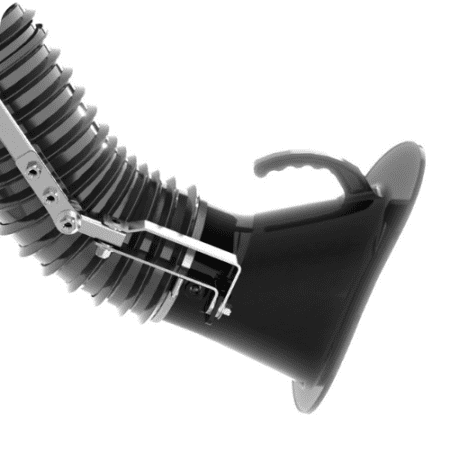

Plissee-Beutelfilter sind eine einzigartige Technologie, die die Fähigkeit von Beutelfiltern, in den schwierigsten und staubigsten Umgebungen zu arbeiten, mit der leicht zu reinigenden Funktion von Patronenfiltern kombiniert, um eine viel größere Oberfläche in einem einzelnen Filter zu erzielen. Auf diese Weise können gefaltete Beutelfilter eine 4-6-mal größere Filterfläche haben als herkömmliche Beutelfilter.

Die Spunbond Non-Woven Polyester-Technologie, die in Faltenbeutelfiltern verwendet wird, ermöglicht eine hohe Filtrationseffizienz und eine einfache Reinigung. Technologien wie die ePTFE-Membran, die auf diesem Filtermedium verarbeitet werden kann, oder die PTFE-Beschichtung tragen dazu bei, die Lebensdauer des Filters noch weiter zu verlängern. Das wichtigste Merkmal, das gefaltete Beutelfilter von Patronenfiltern unterscheidet, ist die Faltentiefe. Da gefaltete Beutelfilter nicht so tiefe Falten aufweisen wie Patronenfilter, können sie mit speziell entwickelten und entwickelten Strahlimpulssystemen gereinigt werden.

Wie können gefaltete Beutelfilter Geplante und Ungeplante Ausfallzeiten Reduzieren?

Um dieses Problem zu verstehen, müssen zunächst einige Begriffe besprochen werden.Filtration Speed (Air-To-Cloth Ratio): Filtration speed is the most important factor determining filtration efficiency and filters total pressure loss. In other words, the maintenance frequency for filter units with a low filtration speed is much less when its compared to filter units with a high filtration speed.

Can Velocity: Can Velocity indicates how strongly the dirty air is pulled up against the force of gravity inside the unit. Air carrying dirty particles at high rising speeds can adhere directly to the filter surface without being affected by gravity. Thus, the dirty air load on the filters will increase. However, at low can velocity, the dust may fall directly into the hopprt without sticking to the filter surface.

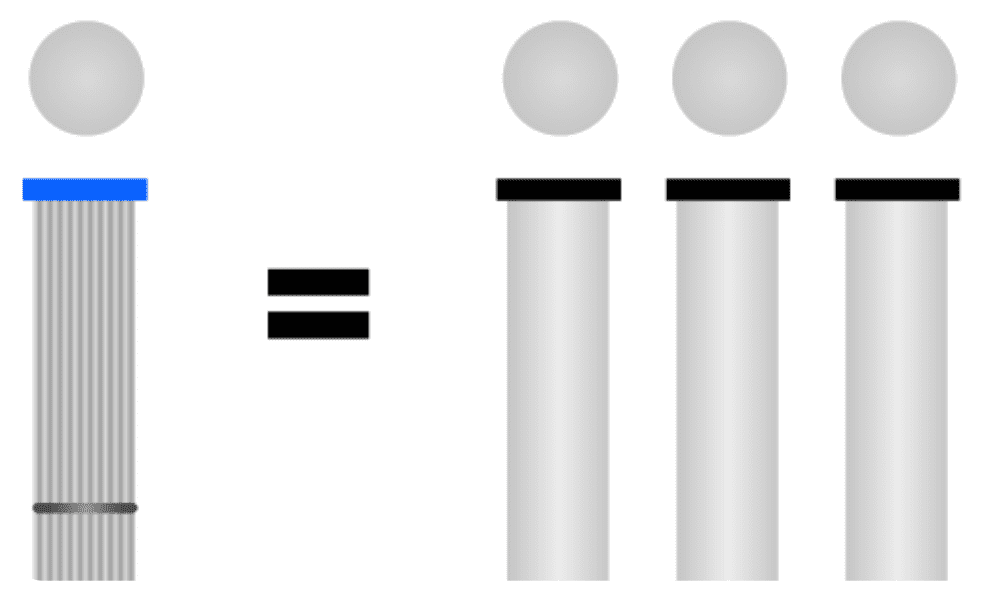

The Relationship Between Filter Length and Can Velocity: As mentioned above, when dirty air enters the filter unit, it can fall directly into the hopper by gravity before sticking to the filters. However, this is sometimes possible after 1-2 meters rise in the unit. In 2 different scenarios with the same can velocity, it is not surprising that less dust will adhere to 2 mt pleated bag filters compared to 4 mt bag filters.

When traditional bag filters are replaced with pleated bag filters, 3 factors reduce service time;

1. Higher filtration area and lower filtration speed

2. Reduced filter height

3. Fast filter replacement capability

Let’s examine a simple comparison chart for a clearer understanding of the subject.

| | Traditionelle Taschenfilter | Plissee-Beutelfilter |

| Anzahl der Taschen | 200 pcs | 200 pcs |

| Beuteldurchmesser | Ø160 mm | Ø160 mm |

| Taschenlänge | 4.000 mm | 2.000 mm |

| Gesamtfiltrationsfläche | 400 m² | 1.200 m² |

| Luftdurchsatz | 36.000 m³/h | 36.000 m³/h |

| Luft-Stoff-Verhältnis | 1,5 m³/m²/min | 0,5 m³/m²/min |

When you examine the table above, 3 basic values stand out; bag length, total filtration area, and air-to-cloth ratio. The shortening of the bag length allows gravity more time for the dirty air to fall into the hopper before it reaches the filter. The higher filter area and lower air-to-cloth ratio ensure that filters are clogged later and naturally, the frequency of scheduled and unscheduled maintenance is reduced. Thanks to these, filters now clog later and require less frequent maintenance. So how is the maintenance time shortened?

Pleated bag filters, unlike traditional bag filters, have integrated cages. Thanks to these integrated cages, maintenance time is automatically reduced by 50%. In addition, it is much easier to replace 2,000 mm pleated bag filters than 4,000 mm long traditional bag filters. The time spent on both heavy and unbalanced filter cages is roughly 2 times the time required to replace light and more stable pleated bag filters.Wenn Sie die obige Tabelle untersuchen, fallen 3 Grundwerte auf; Beutellänge, Gesamtfiltrationsfläche und Luft-Stoff-Verhältnis. Durch die Verkürzung der Beutellänge hat die Schwerkraft mehr Zeit, damit die schmutzige Luft in den Trichter fallen kann, bevor sie den Filter erreicht. Die größere Filterfläche und das niedrigere Luft-Stoff-Verhältnis sorgen dafür, dass die Filter später verstopft werden, und natürlich wird die Häufigkeit geplanter und außerplanmäßiger Wartungsarbeiten verringert. Dank dieser verstopfen die Filter später und erfordern weniger häufige Wartung. Wie verkürzt sich die Wartungszeit?

Faltenbeutelfilter haben im Gegensatz zu herkömmlichen Beutelfiltern integrierte Käfige. Dank dieser integrierten Käfige wird die Wartungszeit automatisch um 50% reduziert. Darüber hinaus ist es viel einfacher, 2.000 mm gefaltete Beutelfilter auszutauschen als herkömmliche 4.000 mm lange Beutelfilter. Die Zeit, die sowohl für schwere als auch für unausgeglichene Filterkäfige aufgewendet wird, beträgt ungefähr das Zweifache der Zeit, die erforderlich ist, um leichte und stabilere Faltenbeutelfilter auszutauschen.

4. FAZIT

Wenn herkömmliche Beutelfilter durch gefaltete Beutelfilter ersetzt werden (oder wenn diese Produkte von Anfang an verwendet werden), werden geplante und ungeplante Ausfallzeiten erheblich reduziert. Die Faktoren dahinter sind eine längere Filterlebensdauer aufgrund der größeren Filterfläche / kürzere Wartungszeit aufgrund der geringeren Wartungshäufigkeit und der einfachen Wartung.